Generația B este generația românilor care și-au luat destinul în propriile mâini. Ei sunt motorul evoluției, sunt cei care depășesc obstacole și cei care fac lucrurile să se întâmple. Oriunde s-ar afla, în țară sau în afara ei, acești oameni arată imaginea unei Românii care merge înainte.

Îi scoatem în față, le facem portretele, îi prezentăm pentru ca alții să își găsească inspirația în exemplele lor. De la ei vei învăța cum să faci un business, vei vedea ce înseamnă viziune, inovație și dorința de a reuși.

La aproximativ trei kilometri de centrul Craiovei spre sud-vest, aproape de ieșirea din oraș spre Bucovăț, Cârligei și, mai jos, Palilula, drumul principal se desprinde la stânga într-o alee pietruită, pe lângă un stâlp pe care stă o tăbliță pe care scrie mare, alb pe roșu, „MOVIPLAST”.

Două sute de metri mai în față se află fabrica anunțată mai devreme, SC Moviplast SRL, producătoare de ambalaje din polietilenă, adică pungi, saci și folii pentru uz alimentar și industrial. În curte un paznic ridică bariera pentru mașinile care intră și se opresc în parcarea din fața clădirii de două niveluri (parter și etaj), cu zidurile de culoare galben-bej.

La intrarea în fabrică, pe peretele din stânga stau opt fotografii înrămate care arată clădirea în etape diferite de construcție. Sediul acesta, din strada Banu Stepan nr.1, e al treilea pe care fabrica l-a schimbat în istoria ei și găzduiește muncitorii și utilajele din 2014, o singură mașină și șase oameni rămânând într-un sediu mai vechi din oraș.

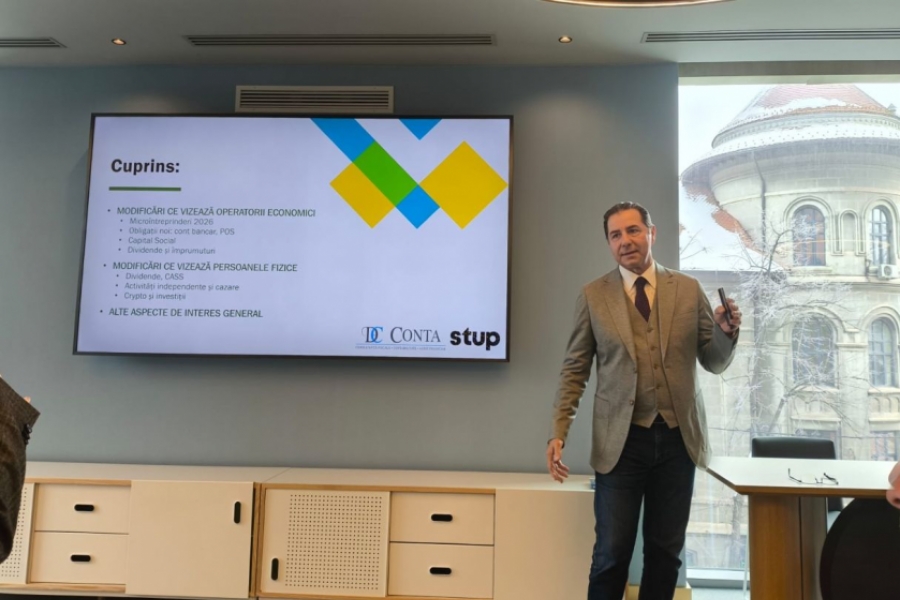

E o dimineață de februarie și Virgil Fira (foto), 59 de ani, directorul general al Moviplast, se pregătește pentru o nouă zi de muncă la etajul I, unde sunt birourile. În mod normal, ajunge pe la opt și iarna vine mai devreme ca să mai vorbească cu angajații care ies din tura de noapte și să vadă dacă temperaturile din hală sunt corespunzătoare. Sezonul rece e costisitor (în decembrie a avut de plătit peste 20.000 de lei pentru încălzire) și nu poate să lase „așa, la latitudinea fochistului, să dea căldură cât vrea el”.

Foto: Cătălin Georgescu

Ușa lui e mereu deschisă, spune Fira. „Așa m-am învățat. Cine are probleme mă caută și le discutăm.” În camera de conferințe pereții sunt ticsiți cu diplome și trofee. Preferatul lui Fira e un trofeu primit în 2003 la prima ediție a galei „Oameni pentru oameni”. Moviplast a câștigat atunci la secțiunea de sponsorizări acordate de IMM-uri, pentru un proiect în care a donat Primăriei saci menajeri pentru curățenia Craiovei.

Din sala de conferințe trece în birou. Aici, în bibliotecă, stau cărți despre inginerie, management și economie, diploma de doctor în management de la Universitatea din Craiova și o fotografie cu fiica lui, Alexandra, 33 de ani, și câinele familiei, Robbie. Fira se așază la calculatorul înconjurat de dosare și hârtii ordonate în teancuri și își verifică mailurile, trecându-și din când în când mâna prin barba stufoasă și predominant albă. Din partea dreaptă a biroului, unde mai are o fotografie cu Alexandra ca adolescentă, Fira ridică o imagine înrămată. „Laura! Am prins-o pe Mira, Laura!”, strigă zâmbind spre secretară în timp ce șterge de praf imaginea înainte să o arate. E o diagramă derivată din „triunghiul managementului de proiect”, un model al constrângerilor care apar în management, pe care o folosește ca să le explice clienților de ce o comandă care lor li se pare scumpă își merită, de fapt, banii. Bun, rapid și ieftin nu vor fi obținute niciodată simultan.

În birou, Fira îmbracă halatul roșu pe care-l are toată lumea în fabrică și pe care el îl poartă descheiat, cu burta la vedere. Își bagă telefonul în buzunar și coboară la producție. Pe hol zumzetul utilajelor începe să crească.

Primul utilaj, luat din Istanbul

În 1993, Virgil Fira a ajutat pe cineva din Turcia să-și recapete banii investiți într-o afacere pe care o începuse în România și care n-a durat mult pentru că partenerul român îl escrocase. În semn de recunoștință, bărbatul i-a propus lui Fira să ia utilaje de produs pungi de la un cumnat din Istanbul ca să-și pornească o firmă. În anii ’80 lucrase la fosta Întreprindere de Utilaj Greu din Craiova și în ’84 a ajuns șeful serviciului de desfacere. La începutul anilor ’90 își dorea să se îndrepte spre o activitate de producție, așa că i-a spus da turcului, mai ales că în zona sudică a țării nu producea nimeni ambalaje de unică folosință. A plecat în Istanbul, de unde a trimis primele utilaje în România în noiembrie 1993, iar înainte de Crăciun a dat drumul fabricii.

Moviplast a început într-un spațiu de 256 de metri pătrați, cu cinci-șase oameni, printre care și fratele lui, astăzi directorul economic al fabricii. Fira nu avea pe atunci experiența conducerii unei afaceri și nu a preluat modele de la alte companii. La începutul celor 23 de ani în care a extins compania la 40 de utilaje și peste 4.000 de metri pătrați a folosit ce învățase din producție, aprovizionare, desfacere și vânzări în anii ’80 și, în rest, a făcut „cum l-a tăiat capul”.

Astăzi, Moviplast are o cifră de afaceri de peste 23,7 milioane de lei (conform datelor din 2015), 600 de clienți români de-a lungul timpului (unii vechi de 20 de ani) și clienți externi în Germania, Austria, Belgia, Italia, Elveția și Republica Moldova.

Cea mai mare greutate la începutul fabricii a fost să găsească personal calificat, pentru că nici în Craiova, nici în jurul ei nu mai existase până atunci o unitate similară. Fabrica a funcționat, practic, ca o școală. Nou veniții au învățat meserie de la Fira și de la cei mai vechi angajați. Fira se mândrește cu oamenii care lucrează în firmă de la început și a instituit și un sistem de recompensă: pentru fiecare an de muncă adaugă 1% la salariu, până la 20 de ani. Astăzi are 110 angajați, dintre care mai bine de jumătate au o vechime mai mare de 10 ani. Îi pare rău de cei care își părăsesc postul, seduși de „mirajul străinătății”, și se întorc într-un an sau mai puțin, dar nu-i mai primește înapoi decât cu rare excepții. Pentru cei care rămân, fabrica a devenit practic o a doua casă: se știu toți între ei și s-au format și familii de-a lungul anilor.

De unde începe drumul unui ambalaj de plastic

Drumul unui ambalaj din plastic începe în departamentul Comercial. Aici se fac ofertele către clienți și se primesc comenzile (5-6.000 pe an). Director comercial e fiica lui Fira, Alexandra. În vârstă de 33 de ani, lucrează la Moviplast din 2005, după ce a terminat o facultate de științe economice. Deși voia să studieze limbi străine, a urmat direcția pe care i-au insuflat-o părinții, iar domeniul a cucerit-o și nu se vede făcând altceva.

Alexandra Fira, împreună cu tatăl său. Foto: Cătălin Georgescu

A făcut și două masterate (marketing și administrarea afacerilor), iar în 2013 a terminat un doctorat în studiul resurselor umane. În fabrică a trecut prin toate departamentele, de la contabilitate, facturare și controlul calității până la producție. Timp de câteva luni petrecea opt ore pe zi cu șeful de departament și își nota într-un carnețel ce face fiecare utilaj, la ce dimensiuni taie sau câte culori imprimă. Departamentul care i-a plăcut cel mai mult – și unde a și rămas – e cel comercial.

În timpul liber Alexandra face fotografie și cel mai mult îi plac portretele. La etaj are și un studio foto, iar pe un perete al holului sunt expuse mai multe portete din prima ei expoziție. Câinii sunt o altă pasiune de-ale ei, iar în urmă cu aproximativ trei ani făcea parte dintr-un centru de educare canină. Câinele pe care îl avea în echipa de salvare a murit de cancer, așa că pe Robbie, golden retriever-ul în vârstă de trei ani pe care îl are acum, vrea să-l țină doar „pentru sufletul” ei.

La început n-a fost ușor să lucreze în fabrica pe care o conduce tatăl ei. „Am mai multă răbdare, am învățat să-l înțeleg, am învățat să-l ascult.” Se înțelege bine și cu cei din producție și nu crede că e privită altfel pentru că e „fiica șefului”. A încercat întotdeauna să se poarte frumos, să-i respecte, iar cu cei mai vechi angajați simte că are o legătură și o comunicare foarte bună.

Primul angajat al firmei

De la Comercial comenzile ajung la directorul de producție, Mihai Grosu, 59 de ani. De profesie inginer electrotehnic, lucrează la Moviplast din 2003 și are grijă ca echipele să lucreze cât mai bine și mai productiv, ca cerințele tehnologice și ale clientului să fie îndeplinite și se consideră „un producător indirect” și, „în ultimă instanță, purtător de informații”. Fira îl cunoaște pe Grosu de când erau colegi de clasă în liceu, la „Frații Buzești”, unde au împărțit și aceeași bancă, și când îl vede pe holurile fabricii îl apucă prietenește de mână și îl bate pe umăr.

Moviplast a crescut „în familie” de la început. „O firmă care nu are oameni de încredere și o contabilitate pusă la punct poate să aibă foarte mari probleme”, spune Fira. Primul salariat al firmei a fost fratele lui mai mic. În vârstă de 55 de ani, Mihai e acum director economic și asociatul fratelui. Lucrează în birou cu propria fiică, Cristina, 33 de ani. Angajată în 2006, a început ca gestionar și acum face contabilitate primară. Introduce datele tuturor celor cu care lucrează firma (clienți, furnizori), iar câteodată se ocupă și de relațiile cu băncile în locul tatălui ei.

„Eu cred că pentru orice părinte e o foarte mare bucurie, satisfacție, să-și aibă copilul sau copiii aproape”, spune Fira. „Și atunci când manageriază o afacere să știe că cel care i-o preia are absolut același interes și are aceleași principii și tot ceea ce face face cu un singur scop: acela ca rezultatele muncii să se cunoască și activitatea să se dezvolte.”

Cum sunt produse ambalajele

Producția propriu-zisă a unei pungi din plastic începe în compartimentul de extrudare, unde, prin deformarea și presarea granulelor de polietilenă, de fapt biluțe din plastic – unele noi, mai albe, altele colorate, venite de la reciclare – se obțin foliile care ulterior vor trece la tăiere. Sunt 15 mașini de extrudare, dintre care unele scot 8-10 kilograme de folii pe oră, iar altele scot și 300 de kilograme. Fiecare mașină face folii de densități diferite, în funcție de specificațiile clientului: cu cât densitatea este mai joasă, cu atât folia (și punga) e mai elastică și mai rezistentă la rupere.

Marius Pițică, 45 de ani, lucrează la Moviplast din noiembrie 1994, fiind printre angajații cu cea mai mare vechime. Ca șef de secție la extrudare, vine în fabrică la șapte dimineața, verifică ce s-a lucrat în timpul nopții, pornește folia pentru extrudare și are grijă ca toți operatorii să manevreze corect cele 15 extrudere și e acolo când apar blocaje. Spre deosebire de restul producției, extrudarea e singura secție cu tură de noapte. Aici activitatea nu se oprește niciodată pentru că un utilaj de extrudare ar avea nevoie de patru-cinci ore ca să pornească din nou. Programul de lucru e cel „clasic, moștenit dintotdeauna”, spune Fira. Vin la muncă 12 ore, merg acasă 24 de ore, se întorc din nou pentru 12 ore și următoarele 48 de ore le petrec acasă. În celelalte două secții ale producției – imprimare și formare – se lucrează în trei ture.

Diagrama prin care directorul general le explică clienților de ce produsele de calitate își merită banii. Foto: Cătălin Georgescu

Pe măsură ce trece prin fiecare secție din fabrică, Fira se apropie de utilaje, îi întreabă pe operatori cum merge treaba, îi bate cu mâna pe umăr și le aranjează gulerele de halat. Pune mare preț pe disciplină, ordine și protecția împotriva accidentelor, iar asta se vede și din anunțurile pe care le pune pe pereții din fabrică. Îi atenționează pe angajați să manevreze cu grijă mașinile, dar să le și curețe după folosire pentru că arată „jalnic”. Folosește „gazeta de perete” – un panou ca de școală de aproximativ trei metri lungime – ca să facă publice abaterile (unii muncitori mai fac pauze în turele de noapte, iar asta afectează producția), dar și pentru anunțuri de interes general, cum ar fi șefii de schimb din săptămâna în curs sau înscrierile la petrecerea de Crăciun.

De la extrudare, o parte din folii ajunge la imprimare, în funcție de cerințele clienților. Dacă sunt saci sau pungi simple, se transferă direct în secția de formare. Angajații de la imprimare lucrează la patru mașini în sediul central al fabricii, iar undeva la periferia orașului, în apropiere de fabrica Electroputere, vechiul sediu al fabricii mai găzduiește și acum singurul utilaj care n-a putut fi mutat în sediul nou: un „mastodont” de câteva tone și 12 metri înălțime, de altfel singura mașină a Moviplast-ului care lucrează în policromie, adică saci și pungi colorați într-un spectru mai larg de culori. (Mașina urmează și ea să fie mutată anul ăsta în sediul central și, pentru că ocupă atât de mult spațiu, mutarea va întrerupe producția timp de aproximativ o lună.)

Claudiu Oprea, 43 de ani, e șef de secție la imprimare atât în sediul central, cât și la mașina de policromie. Lucrează la Moviplast din 2000 și, cu 12 oameni în subordine, rezolvă problemele tehnice care apar la imprimare și probleme uzuale de întreținere și asigură suportul necesar celor care lucrează pe mașini.

După imprimare, pungile și sacii merg la formare, unde se taie și se lipesc și de unde sunt gata apoi pentru transport. În secția de imprimare sunt cele mai multe mașini: 26 de sudeze. Ion Cruceru, șef la secția de formare, lucrează la Moviplast din 1997 și e și ofițer de serviciu uneori, ceea ce înseamnă că o săptămână întreagă supraveghează producția după-amiază și seara și ține legătura cu Fira când nu e în fabrică. Cruceru are și un fiu care lucrează la mașina de imprimat pe policromie.

Unde ajung produsele Moviplast

Odată tăiate, ambalajele trec prin controlul tehnic al calității (CTC). Adelina Dragomir e director al departamentului din 2008 și monitorizează lățimea, lungimea, grosimea ambalajelor din polietilenă și alte cerințe specifice fiecărui produs în parte, în funcție de instrucțiunile de control și de fișa de urmărire a comenzii.

De la formare, tamburii înfășurați cu saci, folii și alte ambalaje ajung în depozit, de unde urmează să fie transportați la beneficiari, în țară sau în străinătate (aproximativ 30% din producție e destinată pieței externe). În România, produsele ajung în multinaționale, în fabrici (fabrica de rulmenți din Alexandria), pe platforma Ford din Craiova, dar și în magazine din centre comerciale și hypermarketuri. În pungile Moviplast pleacă cumpărăturile de zi cu zi din magazinele Fornetti (pentru care Moviplast e singurul furnizor), Benvenutti, Meli Melo, rețeaua Diverta, Auchan și, de cinci-șase ani, mâncarea, paharele și revistele din avioanele Tarom.

Resturile rezultate din formarea și tăierea pungilor pentru obținerea mânerelor sunt considerate deșeuri și trec la reciclare. Aici, în zona care se mai numește și regranulare, sunt două instalații care realizează practic procesul invers celui de la extrudare. Andrei Marian, 57 de ani, lucrează la reciclare din 2008-2009 împreună cu soția și băiatul. Familia acoperă toate turele de lucru și când unul dintre ei iese din schimb și pleacă acasă, următorul îi ia locul în secție.

Deșeul tehnologic e introdus în utilaj și e măcinat (instalațiile se mai numesc și „mori”) până când se transformă în niște fulgi. Fulgii sunt regranulați și rezultă bobul de granulă ca materie primă virgină. Noile granule de polietilenă se sortează pe culori și sunt introduse din nou în fabricație, strict pentru produsele care nu necesită aviz alimentar. Așa se nasc sacii de gunoi de diferite culori (un beneficiu pentru producție al regranulării este că se pot obține produse colorate fără să fie folosiți coloranți) și saci pentru diferite destinații industriale.

Pe la șapte seara, Fira pleacă spre casă. Are program fix pentru că trebuie să-l plimbe pe Robbie. „E sarcina mea. E singura mișcare pe care o fac pe zi, să-l plimb pe el”, spune râzând. Lui Fira îi place ca prin Moviplast să poată să contribuie cu ceva în societate: „Am încercat să folosim la maxim tot ce-am avut ca oportunități de sponsorizare. Am sponsorizat foarte mult și lăcașe de cult, și școli și cazuri sociale de copii bolnavi, tineri cu performanță în șah. Unde am considerat că nu sunt bani aruncați, am dat.”.

La Mănăstirea Putna, de exemplu, trimite des saci pentru curățenie și pentru pachete de mâncare. Un prieten l-a invitat odată acolo și a rămas impresionat de gospodăria, curățenia și disciplina lor. La aproape 60 de ani, Fira se simte obosit; 11-12 ore pe zi le petrece în fabrică și în restul timpului e gata oricând să ajungă acolo dacă e nevoie. Într-un an-doi ar vrea ca Alexandra să preia atribuțiile lui de director general.

„Sper să mă eliberez, să las urmașilor activitatea asta”, spune el, arătând spre fiica lui. „De la 1 ianuarie mi-am propus să stăm mai mult împreună, ca să fie pregătită să preia totul. Pe lângă ce e specific activității comerciale, să iei în mână frâul pentru toată activitatea e o diferență substanțială. Trebuie să continue, n-are cum altfel.”

Articolul face parte dintr‑un proiect despre afaceri antreprenoriale românești de succes, dezvoltat la inițiativa BRD Groupe Société Générale.

Urmăriți Republica pe Google News

Urmăriți Republica pe Threads

Urmăriți Republica pe canalul de WhatsApp

Alătură-te comunității noastre. Scrie bine și argumentat și poți fi unul dintre editorialiștii platformei noastre.